Уради сам дрвене бетонске блокове

Арболит је, као грађевински материјал, био познат још у доба СССР-а, радиле су фабрике и градиле се куће. После пропасти земље, технологија је неко време била заборављена, а пре неколико година поново је запамћена. Испоставља се да је материјал топао, лаган, издржљив, слабо проводи звукове, а његов трошак је такође низак. Стога дрвени бетон и дрвени бетонски блокови (дрвени блокови) све више занимају приватне програмере.

Одмах утврдимо да су бетон од дрвета и бетон од пиљевине различити материјали са различитим карактеристикама. Дрвени бетон садржи отпад из дрвопрерађивачке индустрије, али само строго регулисане величине. Више нема другог резервираног места. И све је прецизирано у ГОСТ-овима и упутствима. А пунило није пиљевина, већ дрвени иверје чија величина препоручује стандард који не прелази 40 * 10 * 5 мм.

Садржај чланка

Својства, предности и недостаци

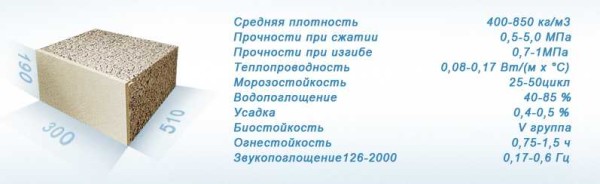

За приватног програмера, приликом избора грађевинског материјала, важне су техничке карактеристике материјала. Размотримо дрвене бетонске блокове са ове стране. Дакле, карактеристике и њихово кратко декодирање:

- Топлотна проводљивост - 0,08 - 0,14 В / м ° Ц (у зависности од густине, што је већа густина, то је већа топлотна проводљивост). Карактеристике су упоредиве са карактеристикама дрвета. Она има овај индикатор од 0,14 В / м ° Ц, за керамичке опеке 0,6-0,95 В / м ° Ц. То јест, дои од дрвених бетонских блокова биће топло, а ширина зидова је мала. За централну Русију препоручује се израда зидова дебљине 30-40 цм у кућама са сталним пребивалиштем.

- Отпорност на мраз - 25-50 циклуса. Овај параметар значи да се зидови могу смрзнути / смрзнути од 25 до 50 пута без прејудицирања њихових квалитета (у зависности од произвођача). Ако је кућа стално пребивалиште, онда се уопште неће смрзнути. За неогреване летње викендице, животни век од 25-50 година је сасвим прихватљив.

- Тлачна чврстоћа - 0,5-5 МПа. Ово је једна од најатрактивнијих карактеристика дрвеног бетона - тешко га је уништити. Још једна ствар: враћа облик након уклањања терета. Односно, ударањем маљем можете направити удубљење, али након неког времена ће се изравнати - делимично или у потпуности зависи од „тежине“ оштећења.

- Чврстоћа на савијање 0,7-1 МПа. То значи да када се у структури појаве нека изобличења (темељ је неравномерно сео), дрвени бетонски блокови неће пуцати, они надокнађују прилично велико оптерећење.

Својства су врло добра. Друга ствар је да ће они бити подложни само тачном поштовању пропорција и технологије. Због тога су блокови арблита опасни: не знате колико су добро направљени.

Техничке карактеристике

Као што видите, карактеристике арбоблока нису лоше. Плусима и даље треба додати малу тежину, велику величину и добру способност упијања звукова. Веома велики плус - блокови се лако режу, лако им је дати жељени облик. Још једна позитивна ствар је што се ексери и вијци добро држе у арболиту. Ни на овој страни нема проблема.

- Скупљање - 0,5-0,6%. Овај параметар показује колико ће се променити геометријске димензије зида под оптерећењем. Арболит има једну од најнижих стопа.

- Апсорпција воде 40-85%. Ова цифра је веома велика. Ако дрвени бетонски блок ставите у воду, он може упити пуно воде.За програмера то значи да је неопходно водити рачуна о доброј хидроизолацији за затварање између темеља и првог реда блокова. Такође, кући из арболита потребан је спољни завршетак који ће заштитити материјал од влаге. Није тако застрашујуће. Много је важније да је хигроскопност дрвеног бетона ниска (способност акумулирања вапорне влаге). Чак и на врло влажном ваздуху, он се не влажи, већ пролази кроз себе испарења, регулишући влажност у соби.

- Отпорност на ватру - класа Г1. Арболит се односи на материјале који не подржавају сагоревање. Ово је њихов несумњиви плус.

Ако говоримо о техничким карактеристикама, онда у основи постоји један озбиљан минус - велика апсорпција воде. Постоји још један недостатак, али он је са подручја деловања. Арболит је веома драг мишевима. Материјал је природан и топао. Проблем можете решити тако што ћете направити високу подлогу - најмање 50 цм.

Арболит блокира технологију производње

Арболит се односи на лагани бетон, технологија је готово стандардна, са изузетком неких нијанси: потреба за пресовањем и коришћењем не обичне гравитационе мешалице за бетон за мешање, већ присилне. Чипове боље меша са осталим компонентама.

Структура

Дрвени бетон садржи четири компоненте:

- висококвалитетни цемент (М 400 или М 500);

- струготина;

- вода;

- хемијски адитиви.

Цемент мора бити сув и свеж. Дрвна сјечка је одређене величине. Што је мање поновног оцењивања, блок ће бити јачи. Хемијски адитиви су калцијум нитрат и хлорид (адитив за храну Е509), водено стакло, алуминијум сулфат и неке друге супстанце. Имајте на уму да се прво разблаже у води и тек онда додају у чипс, мешају. Било која вода за пиће је дозвољена, али не и техничка, без контаминације. Након што су чипови равномерно мокри, додајте цемент. Друга секвенца није важећа.

Врсте и величине блокова

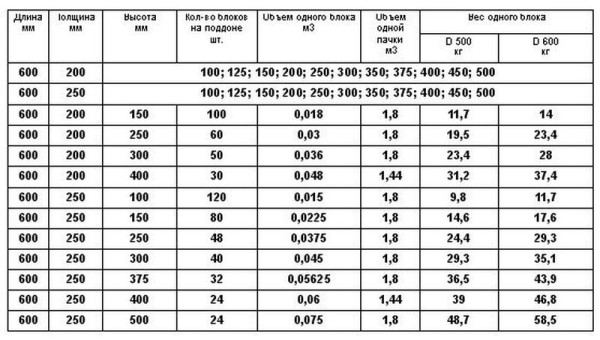

У зависности од густине, дрвени бетонски блокови подељени су на топлотне изолационе блокове (до 500 кг / м3) и структурни (од 500 кг / м3 до 850 кг / м3). За изградњу једноспратних кућа можете користити најлакшу од грађевинских са густином од 500 кг / м3... За самостојеће куће од 1,5 и 2 спрата, минимална густина је 600 кг / м3 и више.

Величине дрвених бетонских блокова могу бити различите. Најчешћи - 500 * 200 мм и различите дебљине - од 100 мм до 400-500 мм. Али различите фабрике и радионице производе блокове различитих величина. Калупи за њих могу се заварити од обичног гвожђа од лима, па то није проблем. Фотографија приказује пример асортимана једне од продавница.

Као што видите, блокови од 600 * 200 мм и 600 * 250 мм такође имају дебљину од 100 до 500 мм. Можете одабрати погодне и за носиве зидове и за унутрашње преграде. Такође, за самопроизводњу бетонских блокова од дрвета биће могуће направити одговарајући облик. Ово је ако се одлучите да их сами направите.

Пропорције

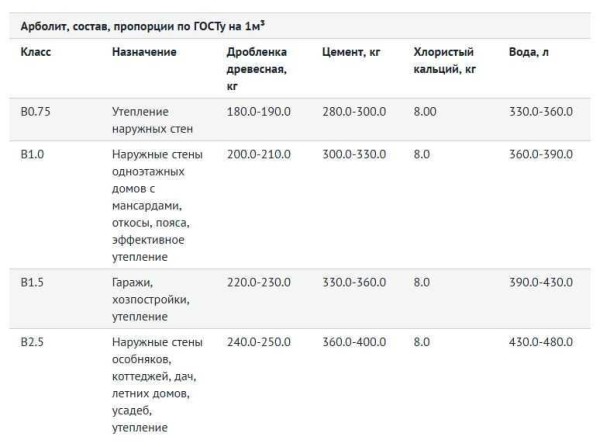

Као и сваки грађевински материјал, дрвени бетон је подељен по класама чврстоће. За изградњу носивих зидова кућа потребна класа чврстоће је Б 2.5.

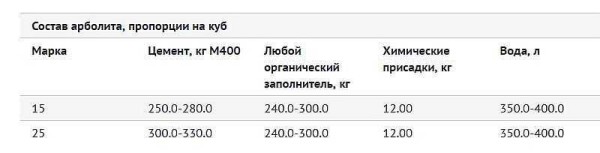

Количина потребног материјала по кубном метру раствора дрвеног бетона налази се у табели (фотографија изнад).

Технологија пресовања

Све ове компоненте су мешане, од којих се формирају блокови. Постоји неколико технологија:

- само притиском на:

- приручник на поду (потребан је велики напор);

- ручно набијање на вибрациони сто.

- пресовање вибрацијама на вибрационој машини.

Најлакши начин је ручно пресовање. Али на овај начин је тешко контролисати густину и чврстоћу насталих блокова.

Уобичајени услови производње

За нормалан процес хидратације цемента потребна је температура од најмање + 12 ° Ц. Нема других услова. Посебност производње је да након формирања блока морају проћи најмање 2-3 недеље пре почетка његове употребе.За то време цемент ће добити око 50-60% чврстоће (у зависности од температуре) и већ можете радити са блоковима. То јест, блокови морају бити направљени много пре почетка градње. Узимајући у обзир да чипс мора да одлежи најмање 4 месеца пре него што се употреби, тада можете започети годину дана пре изградње.

Још једна практична ствар: ако ћете сопствене руке израђивати бетонске блокове од дрвета, поред платформе за гнетење и чување компонената, потребна вам је платформа за насељавање блокова. Место треба да буде покривено, заштићено од кише и сунца. Не би требало да има промаје.

Дрвени бетонски ивер: како доћи или где купити

Најбољи дрвени ивер за дрвени бетон добија се од бора и смрче. Може се користити и ариш, али приликом мешања удвостручити количину хемијских додатака. Од тврдог дрвета ГОСТ дозвољава употребу јасике, букве, брезе, тополе. Главни захтеви су:

- Максималне димензије су 40 * 10 * 5 мм. Експериментално су успостављени оптимални параметри иверја - око 25 мм дужине, 5-10 мм ширине, 3-5 мм дебљине. Од таквих сировина добијају се најтрајнији бетонски блокови од дрвета.

- Количина коре не би требало да прелази 10%.

- Не сме бити прашине, песка, земље, нечистоћа. Чипс се уклања ситним фракцијама, прашином и песком уз помоћ сита, а велики страни инклузије уклањају се ручно (често су то комади земље или камења).

- Не сме бити видљивих плесни и трулежи.

Најбољи дрвни иверје добија се од грудвастог дрвног отпада. Прво се провлачи кроз дробилице, а затим дроби у млину са чекићем. За ово се могу користити следећи механизми:

- Секачи дискова са подесивим ножевима. Не могу се сви прилагодити да би се добила потребна величина чипа, али димензије ће бити блиске.

- Ротационе дробилице за ножеве. Из њих излазе уски и уски чипови, а дужина је подесива. Дакле, ово је добра опција. Постоји само једно „али“: ножева је пуно и при дуготрајној употреби их треба мењати или заваривати (не оштре се). Добра је страна што додајемо да дробилице ове врсте могу да се користе за поновно уситњавање процесних чипова добијених током првог дробљења (након реконфигурације).

- Резачи или ваљкасти резачи. Ова скупа опрема (око милион рубаља), углавном се увози, али је изврсна, јер је направљена за одређене величине чипса.

Ако сами израђујете дрвене сјечке - није опција, можете их купити. Ако је могуће, можете преговарати у фабрици у којој се производи дрвени бетон. Проверите само параметре чипова. Ако је нема у близини, можете узети струготине испод машина за одређивање величине. Неки од њих се могу прилагодити тако да чипс не буде густ.

Карактеристике производње малтера за дрвене бетонске блокове

Дрвени отпад садржи шећере. Ако се користе свеже сировине, шећери могу почети да ферментишу, што ће уништити интегритет блока. При гњечењу, раствору се додају хемијски адитиви који неутралишу њихов ефекат (водено стакло, калцијум хлорид, глиница сулфат, креч). Могу се додати у комбинацијама: калцијум хлорид са воденим стаклом или сулфат глиница са кречом. Укупна маса адитива не би требало да прелази 8%.

Постоје и други начини за разградњу шећера. Најједноставније, али које захтева дуг временски период, је држање чипса најмање 90 дана на гомили у ваздуху. Ако нема начина да се сачека, чипс се натапа 3 дана у кречном млеку уз повремено мешање. Затим га процеде, не осуше, у овом облику се користи за гњечење. Само у овом случају потребно је узети у обзир да је потребно много мање воде. Ова метода добро функционише, али је врло проблематична. Лакше је пронаћи прилику за куповину хемијских адитива.

Поступак и карактеристике мешања раствора

За мешање раствора користи се миксер за бетон присилног типа.Можете да користите и обичну гравитациону или „крушку“, али у њој морате дуго да месите, мада можете да се прилагодите - нагните крушку што је могуће ниже током гнетења (када се подигне, тешко се меша).

Прво се сипа пиљевина, дода мало воде. Док се пиљевина влажи, хемијски адитиви се разблажују у малој количини воде, а затим се истоварују у бетонску мешалицу. Када је цело дрво равномерно мокро, цемент се сипа. Утоварен је у деловима, чекајући равномерну расподелу кроз запремину. Цемент треба да се омота око сваке иверице са свих страна. То је могуће само ако је пиљевина добро мокра, стога пажљиво надгледамо ову фазу.

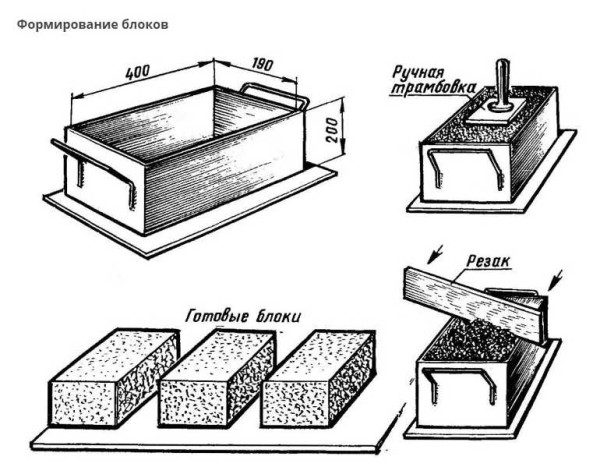

Обликовање блока

Раствор се шири у калупе. Најчешће су израђени од метала, представљају кутију са ручкама без дна. Образац се поставља на равну површину (даска, на пример). Са ручним набијањем, облици се пуне раствором бетона од дрвета, слој по слој, од којих је сваки притиснут металном платформом са дршком. Да би ваздух боље излазио, дебљина материјала се неколико пута пробуши металном шипком, након чега се поново притисне. Овај поступак се може поновити неколико пута, док не постигнете жељену густину слоја, након чега можете попунити следећи. Слојеви се сипају до горње ивице блока, након завршног набијања, врх се изравнава, одсецајући вишак металном шипком.

Можете користити полугу - механичку или са погоном. У овом случају, напор се значајно развија и цео волумен се може учитати одједном, ако је потребно, допуњавајући ивицу. Да бисте постигли велику густину, можете притиснути неколико пута, а затим повећавати, а затим слабити притисак. Искуство показује да су са овим принципом производње дрвених бетонских блокова издржљивији, депресивни (обнављање облика услед еластичне силе иверја) манифестује се много мање.

Блокови веће чврстоће и са мање напора добијају се ако се процесу пресовања додају вибрације. У овом случају, напори потребни за постизање потребне чврстоће знатно се смањују. У ове сврхе се израђују вибрациони столови. А процес се назива вибрација са оптерећењем.

Формирани блок се транспортује на постољу до места за сушење. Ако решење дозволи и блок задржи облик, оквир се може уклонити. Али понекад домаћи дрвени бетонски блокови греше због чињенице да се показало да је решење превише течно - лакше га је набити на овај начин. У овом случају, блокови остају у калупу један дан. Употреба и транспорт блокова је могућ не раније од 2-3 недеље након обликовања.

Карактеристике конструкције њихових дрвених бетонских блокова

Блокови се постављају према типу опеке - завојем шавова, на цементно-песковитом малтеру. Од карактеристика - дебљина шава је око 8-10 мм. Између темеља и првог реда блокова мора се извршити врло квалитетна хидроизолација за затварање. Тиме се искључује усисавање влаге кроз темељ из тла. Израђујемо комбиновану хидроизолацију - прво импрегнирамо битуменском мастиком или било којом другом хидроизолацијом премаза, а на врху постављамо хидроизолацију у ролнама. Раније се кровни материјал увек користио, али данас је лошег квалитета и срушиће се за пар година. И важно је искључити цурење влаге (због велике апсорпције воде од дрвеног бетона), стога користите хидроизолацију или нешто слично. Могуће је, у два слоја, такође премазати битуменским мастиксом.

Следећа нијанса је зидање преко прозора и врата. Најбоље је користити посебне блокове у облику слова У у које се постављају ојачани оквир и 4 арматурне шипке пречника 10-12 мм. Боље га је везати тако да је мања шанса за корозију. Прво су изнад отвора уграђени блокови са жлебовима. Могу се подупирати одоздо даском и одстојницима. Затим се поставља оквир, све се сипа бетоном. Оставите структуру један дан, након чега се реквизити могу уклонити и наставити полагање.

На видео снимку има много нијанси изградње куће од бетонских блокова од дрвета.